مزایا و محدودیت های روش تزریق پلاستیک در صنایع بزرگ مقیاس

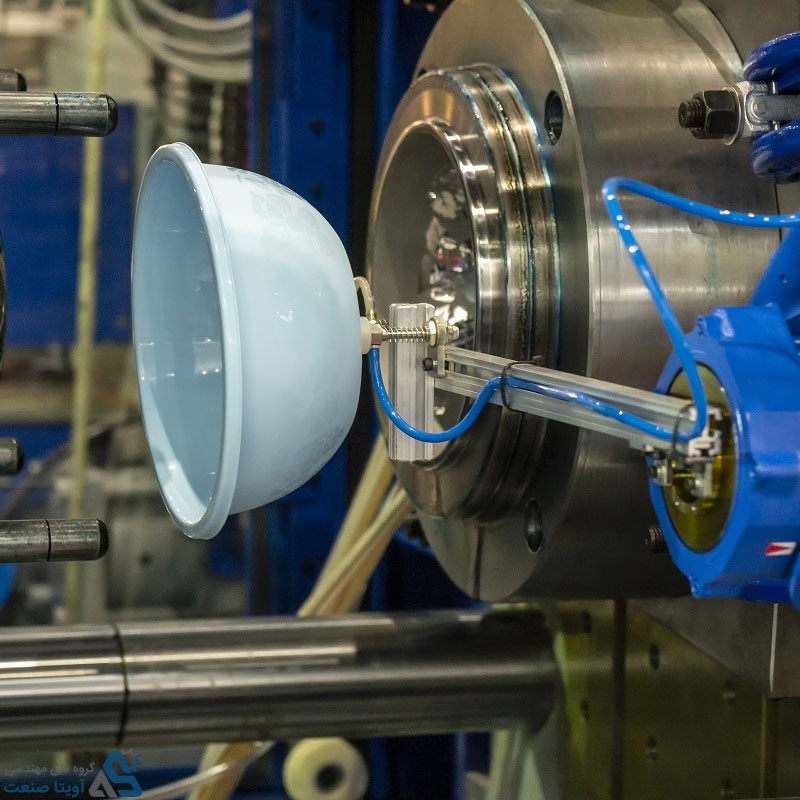

در جهان مدرن تولید انبوه، انتخاب روش تولید تأثیر مستقیمی بر کیفیت، سرعت، و هزینه تمام شده محصول دارد. در دنیای تولید صنعتی، انتخاب روش مناسب برای ساخت قطعات پلاستیکی اهمیت بسیاری دارد. روش تزریق پلاستیک (Plastic Injection Molding) یکی از پرکاربرد ترین و قابل اتکا ترین روش ها و تکنیک های تولید در صنایع مختلف محسوب می شود. این روش به ویژه در تولید محصولات بزرگ مقیاس و با تیراژ بالا، مانند پالت های صنعتی، باکس پالت ها و مخازن پلاستیکی، مخازن ذخیره سازی و تجهیزات پزشکی کاربرد گسترده ای دارد. اما چرا این روش محبوب شده و چه مزایا و محدودیت هایی دارد؟

با وجود هزینه اولیه بالا برای قالب سازی، مزایایی چون سرعت بالا، دقت ابعادی، توانایی تولید پیچیدگی های هندسی و صرفه جویی اقتصادی در تیراژ بالا، تزریق پلاستیک را به گزینه ای برتر برای بسیاری از صنایع تبدیل کرده است. در این مقاله به صورت کامل مزایا، محدودیت ها و کاربرد های این روش را بررسی می کنیم.

مزایای روش تزریق پلاستیک در تولیدات صنعتی

- صرفه جویی در زمان و هزینه در تولید انبوه

- دقت بالا و کیفیت سطحی مطلوب قطعات

- توانایی تولید قطعات و اشکال (هندسه) پیچیده با دقت بالا

- کاهش ضایعات مواد اولیه

- قابلیت اتوماسیون و کنترل کیفیت بالا

صرفه جویی در زمان و هزینه در تولید انبوه

تزریق پلاستیک به دلیل چرخه تولید کوتاه (cycle time) و قابلیت تکرارپذیری بالا، امکان تولید تعداد بالای قطعات در زمان محدود را فراهم می کند. فرایند تزریق پلاستیک به دلیل سرعت بالا در تولید و کاهش ضایعات مواد اولیه، منجر به کاهش قابل توجه هزینه های تولید می شود. در تیراژ بالا، این صرفه جویی محسوس تر می شود و باعث رقابتی شدن قیمت نهایی محصول می گردد. باعث کاهش چشمگیر هزینه تمام شده هر قطعه می شود و سودآوری فرایند را افزایش می دهد.

دقت بالا و کیفیت سطحی مطلوب قطعات

تزریق پلاستیک امکان تولید قطعات با دقت هندسی بالا و سطح صاف و یکنواخت را فراهم می سازد. این ویژگی باعث کاهش نیاز به عملیات پرداخت نهایی می شود و کیفیت محصول را به طور قابل توجهی افزایش می دهد. ماشین های تزریق پلاستیک، بسته به نوع دستگاه و تنظیمات فرآیند، می توانند دقتی در حد میکرون ارائه دهند. این مزیت باعث کاهش نیاز به عملیات پس از تولید مانند ماشین کاری یا پرداخت سطحی می شود.

توانایی تولید قطعات و اشکال (هندسه) پیچیده با دقت بالا

یکی از مزایای منحصر به فرد این روش، توانایی ساخت اشکال پیچیده و جزئیات دقیق است. طراحی قالب انعطاف پذیر امکان تولید قطعاتی با دیواره های نازک، زوایا و ساختار های پیچیده را فراهم می سازد. به کمک قالب های پیشرفته، می توان قطعاتی با اشکال پیچیده، ساختار های شبکه ای، زائده ها و پین های دقیق را بدون نیاز به مونتاژ یا جوشکاری، در یک مرحله تولید کرد. این ویژگی به ویژه در تولید قطعات صنعتی با طراحی مهندسی شده کاربرد دارد.

کاهش ضایعات مواد اولیه

در این روش، به دلیل کنترل دقیق میزان مواد تزریق شده و امکان بازیافت پلیمر های مازاد، ضایعات در حداقل ممکن باقی می ماند. این موضوع در صنایع پایدارمحور و دوستدار محیط زیست، بسیار حائز اهمیت است.

قابلیت اتوماسیون و کنترل کیفیت بالا

خطوط تولید تزریق پلاستیک را می توان به طور کامل اتوماسیون کرد، که منجر به کاهش خطای انسانی، افزایش سرعت و کنترل دقیق فرآیند های کیفی می شود. سیستم های کنترل کیفیت مبتنی بر دوربین یا حسگر نیز قابل نصب هستند.

محدودیت های فرایند تزریق پلاستیک در مقیاس بزرگ

- هزینه بالای قالب سازی اولیه

- محدودیت در انتخاب مواد اولیه خاص

- نیاز به تجهیزات پیشرفته و نگهداری مداوم و منظم

- محدودیت در ابعاد قطعه نهایی

هزینه بالای قالب سازی اولیه

یکی از مهم ترین موانع ورود به فرایند تزریق پلاستیک، هزینه بالای ساخت قالب های اولیه است. این هزینه در پروژه هایی که تیراژ تولید کم است، به صرفه نیست. قالب های تزریق، به خصوص برای قطعات بزرگ یا دارای پیچیدگی هندسی، بسیار گران قیمت هستند. فرآیند طراحی، ماشین کاری، سخت کاری و پولیش قالب زمان بر و پرهزینه است و فقط در پروژه های با تولید انبوه توجیه اقتصادی دارد.

محدودیت در انتخاب مواد اولیه خاص

همه پلیمر ها برای فرایند تزریق مناسب نیستند. در مواردی که نیاز به مواد مهندسی خاص یا افزودنی های حساس وجود دارد، محدودیت هایی در انتخاب مواد اولیه مشاهده می شود. برخی پلیمر های خاص مانند پلی اتیلن های با جرم مولکولی بسیار بالا، یا ترکیبات پلیمری دارای افزودنی های حساس به دما، ممکن است برای فرایند تزریق مناسب نباشند یا نیاز به تجهیزات خاص داشته باشند.

نیاز به تجهیزات پیشرفته و نگهداری مداوم و منظم

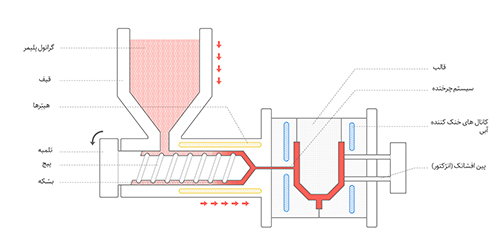

دستگاه های تزریق پلاستیک، به ویژه در مقیاس بزرگ، نیاز به تجهیزات دقیق و تعمیرات منظم دارند. این موضوع به هزینه های نگهداری و بهره برداری اضافه می کند. دستگاه های تزریق پلاستیک دارای سیستم های پیچیده هیدرولیکی، برقی، خنک کننده و کنترل دما هستند. برای حفظ عملکرد بهینه، نگهداری و سرویس های دوره ای تخصصی ضروری است که خود هزینه بر است.

محدودیت در ابعاد قطعه نهایی

اگر چه دستگاه های تزریق عظیم برای تولید قطعات بزرگ وجود دارند، اما همچنان ابعاد قالب و ظرفیت دستگاه یک محدودیت عملیاتی محسوب می شود. در صورتی که قطعات بسیار بزرگ باشند، ممکن است نیاز به روش هایی مانند قالب گیری دورانی یا بادی باشد.

چرا تزریق پلاستیک برای تولید قطعات بزرگ مقیاس (مانند پالت، باکس پالت و مخازن) انتخاب می شود؟

روش تزریق پلاستیک به دلیل سرعت بالا، کاهش ضایعات، کیفیت یکنواخت و تکرارپذیری بالا، بهترین انتخاب برای تولید قطعاتی نظیر پالت و باکس پالت در تیراژ بالا است. استفاده از قالب های بزرگ در این فرایند امکان تولید یکپارچه و سریع این محصولات را فراهم می کند. همچنین، طراحی قالب می تواند به گونه ای انجام شود که چندین قطعه به صورت هم زمان تولید شوند، که این موضوع بهره وری را افزایش می دهد.

- تیراژ بالا = کاهش هزینه: تولید هزاران عدد پالت یا باکس پالت به صورت پیوسته و بدون افت کیفیت، هزینه نهایی هر قطعه را کاهش می دهد.

- ساختار های مهندسی شده با حداقل وزن و حداکثر استحکام: تزریق پلاستیک اجازه می دهد طراحی قطعه به گونه ای باشد که با مصرف کم تر ماده، استحکام بالا حاصل شود (طراحی های شبکه ای یا تقویتی).

- سطح صاف و قابل شست و شو: برای کاربرد هایی مثل صنایع غذایی، لجستیک و دارویی، داشتن سطح صاف و بهداشتی بسیار مهم است.

- سرعت تولید بالا: هر پالت یا باکس ممکن است در کمتر از 1 دقیقه ساخته شود، که این عامل در مقایسه با روش های سنتی مانند جوشکاری ورق یا چوبی بسیار سریع تر است.

- امکان تعبیه نشانگر ها، برچسب ها و RFID: در قالب طراحی شده می توان محل هایی برای درج آرم، شماره سریال، یا تگ های هوشمند تعبیه کرد.

مقایسه تزریق پلاستیک با سایر روش های قالب گیری صنعتی

در مقایسه با روش هایی مانند قالب گیری بادی، فشاری یا ترموفرمینگ، تزریق پلاستیک مزایای زیر را دارد:

- دقت بالا تر در ابعاد و ظاهر قطعه

- قابلیت تکرارپذیری دقیق در هر سیکل تولید

- زمان چرخه کوتاه تر برای قطعات مشابه

| ویژگی | تزریق پلاستیک | قالب گیری بادی | قالب گیری فشاری | ترموفرمینگ |

|---|---|---|---|---|

| دقت ابعادی | بسیار بالا | متوسط | بالا | پایین |

| سرعت تولید | بسیار بالا | بالا | پایین | بالا |

| هزینه اولیه قالب | بالا | متوسط | متوسط | پایین |

| مناسب برای قطعات توخالی | خیر | بله | محدود | بله |

| تکرارپذیری | بسیار بالا | متوسط | بالا | - |

کاربرد های صنعتی تزریق پلاستیک در صنایع مختلف

- صنایع خودروسازی و قطعات یدکی

- صنایع پزشکی و ساخت تجهیزات بهداشتی

- صنایع بسته بندی و تولید ظروف پلاستیکی

- صنایع لجستیک و انبارداری

صنایع خودروسازی و قطعات یدکی

قطعاتی مانند سپر، داشبورد، و اجزای داخلی خودرو با روش تزریق پلاستیک تولید می شوند. ساخت قطعات تزئینی داخلی، فیلتر هوا، هواکش ها، و حتی چراغ های خودرو با تزریق پلاستیک انجام می شود.

صنایع پزشکی و ساخت تجهیزات بهداشتی

سرنگ ها، بدنه دستگاه های پزشکی و تجهیزات آزمایشگاهی به صورت دقیق و استریل با این روش تولید می گردند. ابزار های یک بار مصرف (سرنگ، لوله ونتیلاتور، محفظه دارو)، قطعات دستگاه های پزشکی (پمپ تزریق، اسپیرومتر، ...) اغلب از طریق این روش ساخته می شوند.

صنایع بسته بندی و تولید ظروف پلاستیکی

بطری ها، جعبه های نگهداری و سایر محصولات بسته بندی، به دلیل تیراژ بالا و اهمیت یکنواختی، غالباً با تزریق پلاستیک ساخته می شوند. درب بطری، جعبه های نگهداری غذا، ظروف دارویی و... از رایج ترین محصولات این حوزه هستند.

صنایع لجستیک و انبارداری

پالت های سبک و سنگین، باکس پالت، مخازن حمل مواد شیمیایی یا غذایی همگی با استفاده از تزریق پلاستیک تولید می شوند.

راهکار های بهبود بهره وری در تزریق پلاستیک برای تولید انبوه

- استفاده از ماشین آلات اتوماسیون و رباتیک

- استفاده از Hot Runner Systems برای حذف ضایعات راهگاه

- انتخاب مواد اولیه با زمان سرد شدن کم تر

- بهینه سازی طراحی قالب با استفاده از نرم افزار های شبیه سازی جریان مذاب

- کاهش زمان چرخه با خنک کاری هوشمند

- طراحی بهینه قالب برای کاهش زمان چرخه تولید

- نگهداری منظم تجهیزات و پیشگیری از خرابی های ناگهانی

- استفاده از مواد اولیه با خواص جریان پذیری بهتر

- اتوماسیون خط تولید با ربات های تخلیه و بارگیری

اهمیت طراحی قالب در عملکرد فرآیند تزریق

کیفیت نهایی محصول، تا حد زیادی به طراحی صحیح و مهندسی شده قالب وابسته است. عواملی مانند کانال های راهگاهی، سیستم خنک کننده و نوع جدایش قطعه از قالب، تأثیر مستقیم بر سرعت، کیفیت و هزینه تولید دارند. طراحی قالب نقش کلیدی در موفقیت یا شکست یک پروژه تزریق پلاستیک دارد. مهم ترین جنبه ها:

- طراحی مسیر جریان مذاب (gate, runner, sprue)

- سیستم خنک کاری مؤثر و یکنواخت

- تحلیل مقاومت قالب در برابر فشار بالا

- محل مناسب خروج هوا (venting)

- استفاده از مواد مقاوم به سایش برای افزایش عمر قالب

سوالات متداول

- آیا تزریق پلاستیک برای تولید قطعات کوچک هم مناسب است؟

بله، تزریق پلاستیک برای تولید قطعات کوچک با دقت بالا نیز کاربرد دارد، به ویژه در صنایع پزشکی و الکترونیک.

- آیا روش تزریق پلاستیک برای تولیدات کم تیراژ مناسب است؟

در اکثر موارد خیر، چون هزینه قالب سازی اولیه بالا است و فقط در تیراژ بالا توجیه اقتصادی دارد. برای تیراژ پایین، روش هایی مانند پرینت سه بعدی یا قالب گیری دستی مناسب تر هستند.

- تفاوت قالب گیری تزریقی و بادی در چیست؟

قالب گیری تزریقی برای تولید قطعات جامد و دقیق استفاده می شود، در حالی که قالب گیری بادی بیشتر برای ظروف توخالی مانند بطری مناسب است.

- آیا امکان استفاده از مواد بازیافتی در تزریق پلاستیک وجود دارد؟

بله، بسیاری از دستگاه ها و قالب ها قابلیت استفاده از گرانول های بازیافتی را دارند، البته باید توجه داشت که خواص فیزیکی و کیفیت مواد بازیافتی ممکن است کمی پایین تر باشد.

- آیا امکان بازیافت مواد در تزریق پلاستیک وجود دارد؟

بله، بسیاری از مواد پلیمری مورد استفاده در این روش قابلیت بازیافت دارند، که باعث کاهش هزینه ها و آسیب محیط زیستی می شود.

- چه مدت زمانی برای ساخت قالب اولیه نیاز است؟

بسته به پیچیدگی قالب، طراحی و ساخت قالب ممکن است بین ۲ تا ۸ هفته زمان ببرد.

- عمر مفید قالب تزریق چقدر است؟

بسته به جنس قالب (فولاد، آلومینیوم)، کیفیت نگهداری و نوع پلیمر تزریقی، عمر قالب ممکن است بین ۵۰۰ هزار تا ۵ میلیون سیکل تولید باشد.

- آیا قطعات تولیدی با تزریق پلاستیک قابل بازیافت هستند؟

بله، قطعات پلاستیکی تولیدشده با این روش قابل بازیافت هستند، به شرطی که از پلیمر های قابل بازیافت (مانند PE، PP، ABS) ساخته شده باشند.

سخن پایانی

فرایند تزریق پلاستیک به دلیل سرعت، دقت، تکرارپذیری و صرفهجویی اقتصادی، روشی محبوب برای تولید انبوه قطعات پلاستیکی است. با وجود هزینه اولیه بالای قالبسازی، این روش برای تولیداتی مانند پالت پلاستیکی، باکس پالت و تجهیزات صنعتی بسیار مقرونبهصرفه بوده و بویژه در صنایع خودروسازی، بستهبندی و لجستیک کاربرد گستردهای دارد. موفقیت در این فرآیند به طراحی مناسب قالب و انتخاب درست مواد بستگی دارد و تصمیم به استفاده از این روش باید با در نظر گرفتن عواملی چون هزینه قالب سازی اولیه، نوع ماده، ابعاد قطعه و تجهیزات مورد نیاز انجام گیرد.

افزودن دیدگاه جدید