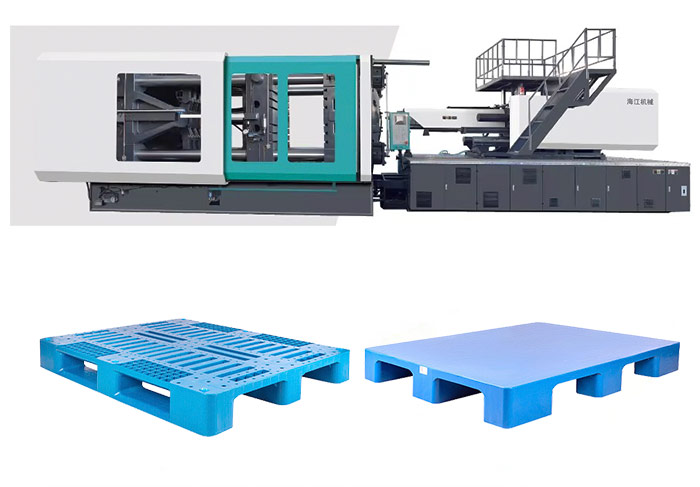

پالت پلاستیکی تزریقی

پالت پلاستیکی تزریقی به پالتهایی اطلاق میشود که از طریق فرآیند تزریق پلاستیک که یکی از رایج ترین شیوه های تولید پالت پلاستیکی محسوب می شود، تولید میشوند. در این روش، ماده پلاستیک ذوب شده به داخل قالبهایی با شکل و اندازه مشخص تزریق میشود تا طی فرآیندی، شکل مورد نظر (پالت) ایجاد شود. پالت های پلاستیکی که به این شیوه تولید می شوند دارای ویژگی های زیر می باشند:

- استحکام و دوام

- وزن سبک

- ضد رطوبت

- سطح صاف

- طراحی متنوع

استحکام و دوام

پالت ها پلاستیکی تزریقی به دلیل استفاده از پلاستیک با کیفیت و فرآیند تولید دقیق، مقاوم و بادوام هستند. از این رو می توانند وزن بالایی از کالا و بار را تحمل کنند که این ویژگی در محیط های صنعتی و انبارها بسیار حائز اهمیت نیز می باشد.

وزن سبک

پالت های تزریقی پلاستیکی معمولاً نسبت به پالتهای چوبی یا فلزی، وزن سبک تری دارند که این ویژگی در راندمان حمل و نقل نیز اثرگذار نیز می باشد.

ضد رطوبت

این پالت ها بر خلاف پالتهای چوبی، آب را جذب نمیکنند و به همین دلیل برای استفاده در محیطهای مرطوب یا سرد مناسبترند. زیرا خیس شدن و جذب رطوبت و آب سبب آسیب به ساختار پالت می شود در صورت که در مورد پالت های چوبی چنین نیست.

سطح صاف

پالت پلاستیکی تزریقی با سطحی صاف و هموار تولید می شوند که این امر سبب سهولت در تمیز کردن آن ها شده و از رشد باکتری یا قارچ درون آن جلوگیری می کنند.

طراحی متنوع

روش تزریق پلاستیک این امکان را فراهم می کند که بتوان با استفاده از قالب های از پیش تعیین شده، هر ابعاد و اندازه و ساختاری که مد نظر تولید کننده ها بوده را تولید کرده و تنوع بالایی از پالت های پلاستیکی را در اختیار مشتریان قرار داد.

به طور کلی شیوه ساخت این پالت های پلاستیکی سبب افزایش طول عمر آن ها نسبت به دیگر انواع پالتها نیز شده است. در ادامه به توضیحات بیشتری در مورد روش تولید پالت پلاستیکی به ویژه شیوه تزریق پلاستیک نیز می پردازیم.

تولید پالت پلاستیکی

در هنگام تهیه و خرید پالت پلاستیکی می بایست به این نکته توجه نمود که از چه موادی و به چه طرقی ساخته شده است.

زیرا این سوال پیش می آید که آیا انتخاب پالت پلاستیکی از نظر جنس و روش تولید مهم است؟

پاسخ مثبت است و مستقیماً به برنامه ای که می خواهید برای پالت های پلاستیکی استفاده کنید بستگی دارد. در واقع الزامات صنعت شما مشخص می کند که چه نوع روش تولیدی برای پالت و چه موادی مناسب است.

آیا مواد اولیه تولید پالت مهم است؟

این نکته اهمیت دارد که مواد مناسب پالت پلاستیکی را برای کاربرد مورد نظر خود انتخاب کنید. انواع مختلفی از پالت های پلاستیکی بر اساس مواد و روش تولید وجود دارند که در ادامه هریک را نام برده و به طور مختصر به شرحی از آن روش نیز می پردازیم.

- تزریق پلاستیک

- قالب گیری دمشی

- روتو قالب

- فایبرگلاس

- قالب گیری فشاری

- قالب گیری چرخشی

- قالب گیری اکستروژن

- و...

پالت پلاستیکی با تزریق پلاستیک

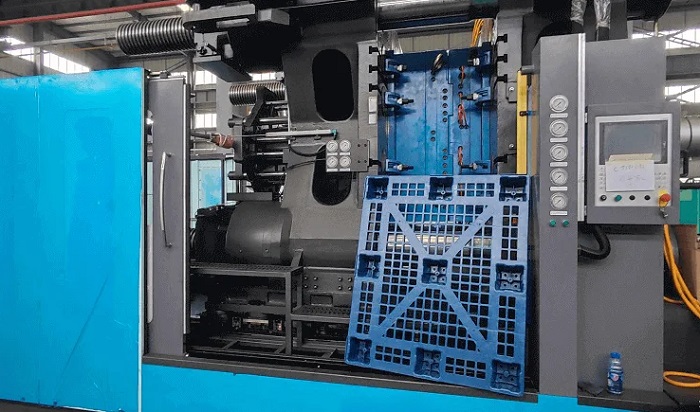

در روش قالبگیری تزریقی، پالتهای پلاستیکی از ذوب مواد گرانول/ضایعات پلاستیکی در یک سیلندر به کمک اکسترودر تولید و به صورت همگن به قالب تزریق میشوند. پس از آن، قالب باز می شود و پالت پلاستیکی یکنواخت آماده می شود. یکی از مهمترین ویژگی های این روش تولید، توانایی تولید جزئیات پیچیده در پالت ها است. چند نوع ماده پلاستیکی در این روش استفاده می شود که برخی شامل :

- پلی اتیلن با چگالی بالا (HDPE) - High-density polyethylene

- پلی پروپیلن (PP) - Polypropylene

- پلی اتیلن ترفتالات (PET) - Polyethylene Terephthalate

- پلی الفین (PO) - Polyolefin

در ادامه به شرح مختصری از هریک نیز می پردازیم.

پالت پلاستیکی پلی اتیلن با چگالی بالا (HDPE)

بیشتر تولید کنندگان پلاستیک از درجه تزریق HDPE برای قالب گیری تزریق پالت پلاستیکی استفاده می کنند. پالت های پلاستیکی HDPE بیشتر به دلیل تطبیق پذیری، دوام، مقاومت در برابر خوردگی و استحکام مواد و به ویژه مقرون به صرفه بودن استفاده می شوند. مصرف کنندگان پالت، به دنبال بهترین قیمت برای خرید پالت های پلاستیکی هستند. بنابراین، پالت پلاستیکی HDPE بهترین انتخاب در میان سایر موارد است.

علاوه بر قیمت مقرون به صرفه، دوام و مفید بودن HDPE این ماده را در تولید بسیاری از قطعات پلاستیکی از جمله پالت های پلاستیکی بسیار رایج کرده است. مواد HDPE مقاومت در برابر ضربه و فشار، ضد آب و رطوبت و پایداری در شرایط محیطی مختلف را تضمین می کند. پالت های پلاستیکی HDPE در طول حمل و نقل سخت، متراکم و بادوام هستند و از این رو می توانند ضربه های ناگهانی را جذب کرده و استحکام خود را حفظ کنند.

-plastic-pallet.jpg)

باید در نظر داشت که پالت های HDPE به دو دسته تقسیم می شوند.

- HDPE نو

- HDPE بازیافت شده.

برای کسانی که در صنعت پلاستیک تجربه دارند، واضح است که پالت های پلاستیکی بر اساس مواد و روش تولید مهم هستند. آنهایی که از تزریق مواد اولیه نو ساخته شدهاند، استحکام، دوام، مقاومت و پایداری بیشتری دارند.

از طرفی، این ویژگی ها در پالت های HDPE بازیافت شده نیز وجود دارند، اما ممکن است از نظر ضربه و تحمل ظرفیت بار نسبت به مدل نو، ضعیف تر باشند.

از سوی دیگر، فناوریهای امروزی و مهندسی مواد مدرن، فرصتی را برای تولید پالتهای پلاستیکی با تزریق خوب از HDPE بازیافتی با کیفیت بالا فراهم میکند. در نتیجه، ماده نو یا بازیافت شده، معمولاً به کاربرد مورد نظر وابسته است. به این صورت که مواد درجه یک نو، برای استفاده بهداشتی یا عملکرد بالا توصیه می شود. به همین دلیل پالت های HDPE عمر طولانی و مقاومت خوبی در برابر خوردگی و حرارت دارند و در برابر اکثر مواد شیمیایی مقاوم هستند. همچنین پالت های پلاستیکی HDPE در تمام شرایط آب و هوایی نیز پایدار می باشند. بدین ترتیب، قابلیت جابجایی با جک پالت دستی و لیفتراک را نیز دارا می باشند.

پالت پلاستیکی پلی پروپیلن (PP)

.jpg) پالت های پلاستیکی HDPE را از نظر جنس و روش تولید توضیح داده ایم. یکی دیگر از مواد جایگزین از طریق روش تولید قالب گیری تزریقی، درجه تزریق پلی پروپیلن (PP) است. پالت پلاستیکی PP بعد از پالت پلاستیکی HDPE رتبه دوم را دارد. با این حال، این رتبه بندی ممکن است از قاره ای به قاره دیگر به دلیل دسترسی به مواد متفاوت باشد. به عنوان مثال، در ایالات متحده، پالت های پلاستیکی PP رایج ترین هستند زیرا مقرون به صرفه تر از HDPE هستند. در حالی که در برخی کشورها، مواد PP گرانتر از مواد HDPE هستند. در نتیجه پالت های پلاستیکی HDPE محبوبیت بیشتری دارند. پالت های پلاستیکی PP دارای مزیت و ویژگی های مشابه پالت های پلاستیکی HDPE هستند، در حالی که پالت های پلاستیکی PP از مواد HDPE قوی تر و سفت تر می باشند و دوام و مقاومت بالایی در برابر ضربه و فشار نیز دارند. پالت های پلاستیکی PP همچنین به شدت در برابر نوسانات دما مقاوم بوده و با اکثر مواد شیمیایی، حلال ها و اسیدها نیز سازگار هستند.

پالت های پلاستیکی HDPE را از نظر جنس و روش تولید توضیح داده ایم. یکی دیگر از مواد جایگزین از طریق روش تولید قالب گیری تزریقی، درجه تزریق پلی پروپیلن (PP) است. پالت پلاستیکی PP بعد از پالت پلاستیکی HDPE رتبه دوم را دارد. با این حال، این رتبه بندی ممکن است از قاره ای به قاره دیگر به دلیل دسترسی به مواد متفاوت باشد. به عنوان مثال، در ایالات متحده، پالت های پلاستیکی PP رایج ترین هستند زیرا مقرون به صرفه تر از HDPE هستند. در حالی که در برخی کشورها، مواد PP گرانتر از مواد HDPE هستند. در نتیجه پالت های پلاستیکی HDPE محبوبیت بیشتری دارند. پالت های پلاستیکی PP دارای مزیت و ویژگی های مشابه پالت های پلاستیکی HDPE هستند، در حالی که پالت های پلاستیکی PP از مواد HDPE قوی تر و سفت تر می باشند و دوام و مقاومت بالایی در برابر ضربه و فشار نیز دارند. پالت های پلاستیکی PP همچنین به شدت در برابر نوسانات دما مقاوم بوده و با اکثر مواد شیمیایی، حلال ها و اسیدها نیز سازگار هستند.

پالت پلاستیکی پلی اتیلن ترفتالات (PET)

.jpg)

پلی اتیلن ترفتالات که PET نیز نامیده می شود، نوعی ماده پلاستیکی شفاف، قوی، سبک و 100% قابل بازیافت است.

رایج ترین کاربرد PET ساخت هر نوع بطری است. با این حال، برخی از تولیدکنندگان از مواد PET برای تولید پالت های پلاستیکی از طریق روش تولید قالب گیری تزریقی استفاده می کنند. پالت پلاستیکی PET ابعاد دقیقی دارد و در برابر خوردگی، رطوبت، مایعات و گازها بسیار مقاوم است. همان طور که اشاره شد، پالت های پلاستیکی PET بسیار قابل بازیافت بوده و می توان از آن برای مصارف مختلف مانند پارچه، الیاف، فیلم های پلی استر و نوارهای تسمه استفاده نمود.

پالت پلاستیکی پلی الفین (PO)

پلی الفین ها بزرگترین کلاس ترموپلاستیک های کالایی هستند که از پلیمریزاسیون انواع مختلف مواد پلاستیکی مانند HDPE، LDPE، LLDPE و PP و غیره تشکیل می شوند. بنابراین پلی الفین ماده دیگری برای تولید پالت های پلاستیکی از طریق روش تولید قالب گیری تزریقی است. این پالت ها کم هزینه هستند، اما مهم است که بدانید چه نوع موادی برای تولید پالت ترکیب می شود.

اگر مواد مختلف غیر مستحکم برای قالب گیری استفاده شوند، نتیجه ممکن است برای کاربرد مورد نظر شما رضایت بخش نباشد. فرآیند تزریق این نوع مواد تا قالب پیچیده است. با این حال، پالت های پلاستیکی پلی الفین که به پالت های بازیافتی معروف هستند، انتخاب خوبی برای پالت های پلاستیکی صادراتی یا پالت های پلاستیکی یک طرفه و بدون بازگشت می باشند. از آنجا که پالت های پلاستیکی پلی الفین به اندازه کافی سفت و سخت اند، گزینه مقرون به صرفه ای به شمار می آیند. اما در برابر رطوبت حساس و در برابر ضربه شکننده هستند در حالی که در شرایط خشک کاربرد خوبی دارند.

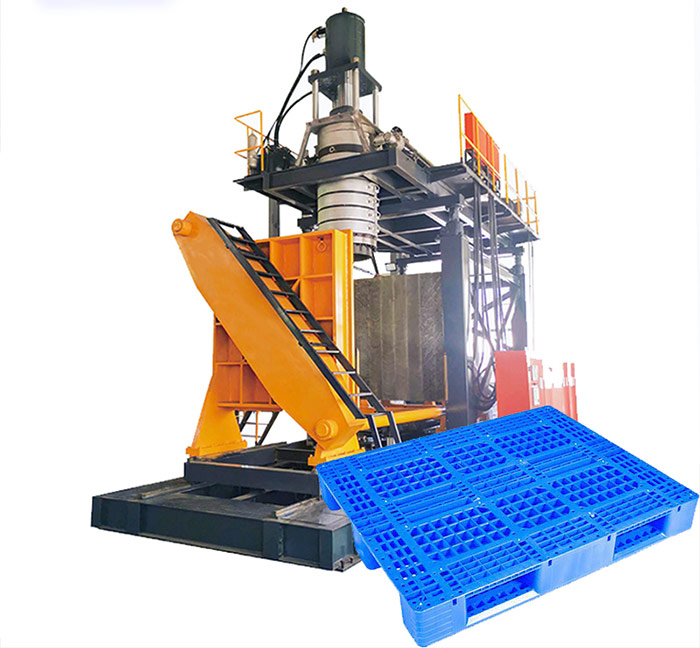

پالت پلاستیکی دمشی

دومین ماده و روش تولید محبوب تولید پالت های پلاستیکی، پالت های پلاستیکی دمشی هستند که از طریق فرآیند قالب گیری دمشی تولید می شوند. این نوع تولید کاملاً متفاوت از قالبگیری تزریقی است که از هوای فشرده برای دمیدن به مواد پلاستیکی خمیر گرم شده برای باد کردن پلاستیک به داخل حفره قالب استفاده میشود.

دومین ماده و روش تولید محبوب تولید پالت های پلاستیکی، پالت های پلاستیکی دمشی هستند که از طریق فرآیند قالب گیری دمشی تولید می شوند. این نوع تولید کاملاً متفاوت از قالبگیری تزریقی است که از هوای فشرده برای دمیدن به مواد پلاستیکی خمیر گرم شده برای باد کردن پلاستیک به داخل حفره قالب استفاده میشود.

دمیدن باعث می شود که مواد ذوب شده در سراسر دیواره های داخلی حفره قالب توزیع شده و پیکربندی پالت را شکل دهد. پالت های پلاستیکی دمشی شبیه پالت های حرارتی دو جداره هستند و ساختاری محکم، یکنواخت و بسته دارند. ضخامت دیوارها به طور قابل توجهی ضخیمتر و محکمتر از پالتهای قالبگیری تزریقی است که به ظرفیت بارگذاری، استحکام و مقاومت بالا در برابر ضربه کمک میکند. دامنه بارگذاری استاتیکی و دینامیکی بالا یکی از مهمترین ویژگی های این نوع روش تولید است. تشکیل دیواره های ضخیم برای پالت ها به معنای مواد پلاستیکی بیشتر با درجه قالب دمنده است. علاوه بر این، کنترل ضخامت دیوار، به عبارت دیگر، شکل دادن به دیوارهای یکنواخت در طول فرآیند ساخت، یک معیار مهم برای ساخت پالت های پلاستیکی بادی قابل اعتماد است.

قیمت پالت پلاستیکی دمشی معمولاً به دلیل استفاده بیشتر از مواد پلاستیکی، بیشتر از مواد پلاستیکی تزریقی است. با این حال، در صنایع خاصی، مانند سردخانه ها، ثابت شده است که پالت های پلاستیکی بادی بادوام تر هستند و یکپارچگی و استحکام ساختاری را نسبت به پالت های پلاستیکی قالب گیری تزریقی حفظ می کنند.

پالت پلاستیکی روتو قالب

یکی دیگر از روش های تولید پالت پلاستیکی روش قالب گیری روتو می باشد. روش روتو قالب گیری به این صورت است که مواد پلاستیکی درجه بندی روتو قالب گیری را در یک قالب توخالی می ریزیم. پس از آن، مواد به طور همزمان گرم شده و می چرخند تا ذوب شوند و بنابراین به دیواره های داخلی حفره قالب می چسبند. پالت پس از سرد شدن شکل می گیرد و قالب خارج می شود. ضخامت محصول و پالت پلاستیکی روتو قالب گیری شده در اینجا باید محاسبه شود و بر اساس تقاضا و کاربرد متفاوت است.

دیوارهای یکنواخت، لبه ها، کناره ها و گوشه ها به طور قابل توجهی استحکام پالت قالب گیری روتو را افزایش می دهد. قالب ها و سیستم ابزارسازی مقرون به صرفه هستند. با این حال، از آنجایی که پالت های روتو قالب گیری شده، بسیار سنگین می باشند، هیچ توجیه اقتصادی برای استفاده از آن ها در بسیاری از کاربردهای صنعتی وجود ندارد.

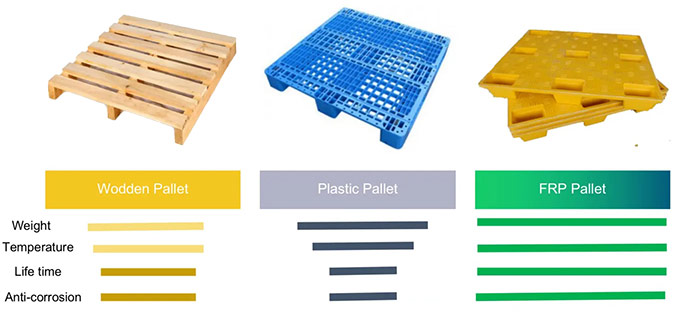

پالت فایبرگلاس

مواد فایبرگلاس نوعی پلاستیک تقویت شده است که عمدتاً از پلیمرهای ترموست که با الیاف شیشه تعبیه شده است. پالت های ساخته شده از مواد فایبرگلاس به طور قابل توجهی قوی و بادوام هستند و مقاومت بالایی در برابر ضربه و فشار دارند. ماهیت فایبرگلاس باعث ایجاد پالت های پلاستیکی فایبر گلاس ضد حریق می شود که می تواند در بسیاری از صنایع مانند خودروسازی، پزشکی، هوافضا و صنایع غذایی استفاده شود. تعداد کمی از تولیدکنندگان قادر به تولید پالت های فایبرگلاس هستند که از مزیت های رقابتی آن ها محسوب می شود.

از دیگر مزایای پالت های فایبر گلاس، می توان به استحکام فوق العاده، مقاومت و دوام بالا، مقاومت قابل توجه در برابر انعطاف پذیری و استحکام و... اشاره کرد که پالت را برای بسیاری از کاربردها منحصر به فرد و قابل اعتماد می کند. با این حال، دسترسی محدود به پالت های فایبر گلاس در بازارها، دشواری در فرآیند ساخت و مواد گران قیمت، باعث گرانی پالت های فایبر گلاس شده و از این رو، بسیاری از صنایع قادر به استفاده و پرداخت هزینه خرید آن نیستند.

عکس زیر مقایسه ای بین پالت فایبرگلاس و پالت های رایج پلاستیکی و چوبی را نیز نشان می دهد.

ساخت پالت پلاستیکی تزریقی

همان طور که در متن اشاره شد، روند تولید پالت های پلاستیکی در طول زمان پیشرفت کرده است و شرکت ها سخت تلاش کرده اند تا بهترین فناوری را در ساخت پالت های پلاستیکی به کار ببرند. هدف از این فرآیند بهینه سازی قطعات پالت، یعنی بهبود ضخامت و ساختار، کاهش وزن، افزایش دوام و ساخت طرح های پیچیده تر و بیشتر از پالت پلاستیکی است.

همان طور که در قسمت بالا توضیح داده شد، امروزه تکنیک های زیادی برای تولید پالت های پلاستیکی وجود دارد، تا جایی که گاهی اوقات انتخاب فرآیندی که بیشترین کارایی زنجیره تامین را در شرکت ها افزایش می دهد، دشوار است. اما از آن جا که محوریت این مقاله در مورد پالت پلاستیکی تزریقی می باشد در ادامه به شرح مفصلی از این محصول نیز می پردازیم.

مراحل تکنیک قالب گیری تزریق پلاستیک

ساخت پالت های پلاستیکی با تزریق یکی از پرکاربردترین فرآیندها برای دادن شکل و اندازه مورد نظر به این ماده است. زمانی که می خواهید تولیدی در مقیاس بزرگ انجام دهید، این تکنیک عالی است، به خصوص زمانی که نیاز داریم همان طرح پالت بارها تولید شود و در طول زمان ثابت و برابر باقی بماند.

به طور کلی، فرآیند تولید پالت به روش تزریق پلاستیک شامل مراحل زیر می شود:

- مواد پلاستیک از طریق قیف وارد دستگاه می شود.

- نوارهای گرمایش و نیروی اصطکاک، مواد پلاستیکی را ذوب می کنند.

- پلاستیک داغ هنگامی که در حالت مایع قرار می گیرد، محفظه گرمایش را از طریق یک نازل به سمت یک حفره یا قالب خارج می کند، جایی که پالت شکل قالب نصب شده را به خود می گیرد، پس از آن از طریق یک سیستم تبرید سرد و سخت می شود.

انواع سیستم های تزریق

در فرآیند تولید پالت های پلاستیکی با تزریق، دو نوع تکنیک تولید وجود دارد که عبارتند از:

- سیستم فشار کم

- سیستم فشار بالا

سیستم کم فشار

در این حالت، حفره قالب با مواد پلاستیکی و یک گاز بی اثر تزریق می شود. گاز بی اثر یعنی با ماده واکنش شیمیایی نمی دهد. معمولاً از دی اکسید کربن یا نیتروژن استفاده می شود و هنگام گرم کردن مخلوط گاز نیتروژن و پلی پروپیلن / پلی اتیلن عوامل دمنده را فعال می کند که منجر به ایجاد یک هسته سلولی می شود که توسط یک ماده پلاستیکی سفت احاطه شده است.

سیستم فشار بالا

سیستم تزریق فشار بالا فرآیندی است که به طور گسترده در ساخت پالت های پلاستیکی پلی اتیلن با چگالی بالا (HDPE) یا پلی پروپیلن (PP) استفاده می شود. این یک فرآیند بسیار دقیق است.

با استفاده از این تکنیک تولید، ماده اولیه در داخل بشکه ای که دارای پیچ دوار در دمای حدود 250 درجه سانتیگراد است گرم می شود. هنگامی که پلاستیک به دمای مورد نظر رسید، در قالب تزریق می شود، جایی که تحت فشار نگه داشته شده، خنک می شود و در انتها خارج می شود.

بنابراین، فرآیند قالب گیری تزریقی در فشار بالا یک گزینه ایده آل برای زمانی است که به تولید یک پالت پلاستیکی با جزئیات بسیار پیچیده در قالب آن، نیاز دارید.

در واقع هر دو سیستم تزریق فشار بالا و تزریق فشار پایین نقش اساسی در تولید پالت های پلاستیکی دارند.

تزریق پلاستیک، روشی بهینه در ساخت پالت پلاستیکی

در طول سال های گذشته، روند تولید پالت پلاستیکی در بخش تزریق پلاستیک به سمت ماشین آلات مدرن تر و سریع تر، با اثرات زیست محیطی کمتر و مصرف هیدرولیک و انرژی محدودتر تکامل یافته است.

همان طور که عنوان شد روش تزریق پلاستیک یکی از رایجترین و مؤثرترین روشها برای تولید پالتهای پلاستیکی است که دلایل متعددی برای به کارگیری از این روش وجود دارد:

این روش امکان تولید پالتهایی با دقت بالا و مشخصات دقیق را فراهم میکند. طراحی دقیق و استاندارد اجزا، به تولید پالتهایی با کیفیت بالا منجر میشود.

تزریق پلاستیک قابلیت تولید بالا در زمان کوتاه را دارد. این یعنی میتوان تعداد زیادی پالت را در یک دوره زمانی نسبتاً کوتاه تولید کرد که به کاهش هزینههای تولید کمک میکند.

این روش اجازه میدهد تا انواع مختلفی از طراحیها و مدلها ایجاد شود. تولیدکنندگان میتوانند پالتهایی با ویژگیهای خاص، مانند مقاومت در برابر شرایط آب و هوایی یا بارهای سنگین، طراحی کنند.

در فرآیند تزریق پلاستیک، میتوان از مواد اولیه بهینه استفاده کرد که به کاهش ضایعات و هزینهها کمک میکند.

همان طور که اشاره شد، پالتهای تولید شده به روش تزریق پلاستیک معمولاً دارای مقاومت بالا و دوام بیشتری نسبت به سایر روشهای تولید هستند.

افزودن دیدگاه جدید