پالت پلاستیکی تزریقی یکی از انواع پالتها است که به کمک فرآیند تزریق پلاستیک تولید میشود. به طور کلی روش های تولید پالت پلاستیکی به صورت تزریقی، بادی، فشاری و… می باشد. در روش تزریقی، ماده پلاستیکی مذاب با فشار زیاد به داخل یک قالب سرد تزریق میشود. پس از سرد شدن و سخت شدن پلاستیک، پالت به شکل دلخواه خارج میشود.

شرکت پارس پالت که تولید کننده انواع پالت پلاستیکی استاندارد می باشد، در تولید این محصولات خود از روش تزریق پلاستیک بهره گرفته و بهترین کیفیت پالت ها را به این شیوه تولید می کند. در واقع روش تزریق پلاستیک از محبوب ترین روش های تولید پالت پلاستیکی می باشد که مزیت هایی دارد که در ادامه مطلب به آن اشاره خواهیم کرد.

فرآیند تولید پالت پلاستیکی تزریقی

تولید پالت پلاستیکی به روش تزریقی، طی فرآیندی انجام می شود که در ادامه به صورت خلاصه به آن می پردازیم:

ذوب پلاستیک: ابتدا ماده پلاستیکی (معمولا گرانول) در دمای بالا ذوب میشود. گرانول نوعی پلیمر است که از حالت پودری به صورت دانه ای تغییر شکل می دهد. گرانولها می تواند رنگی بوده و هم اندازه و کوچک باشند که از آنها در صنعت پلیمر استفاده میکنند.

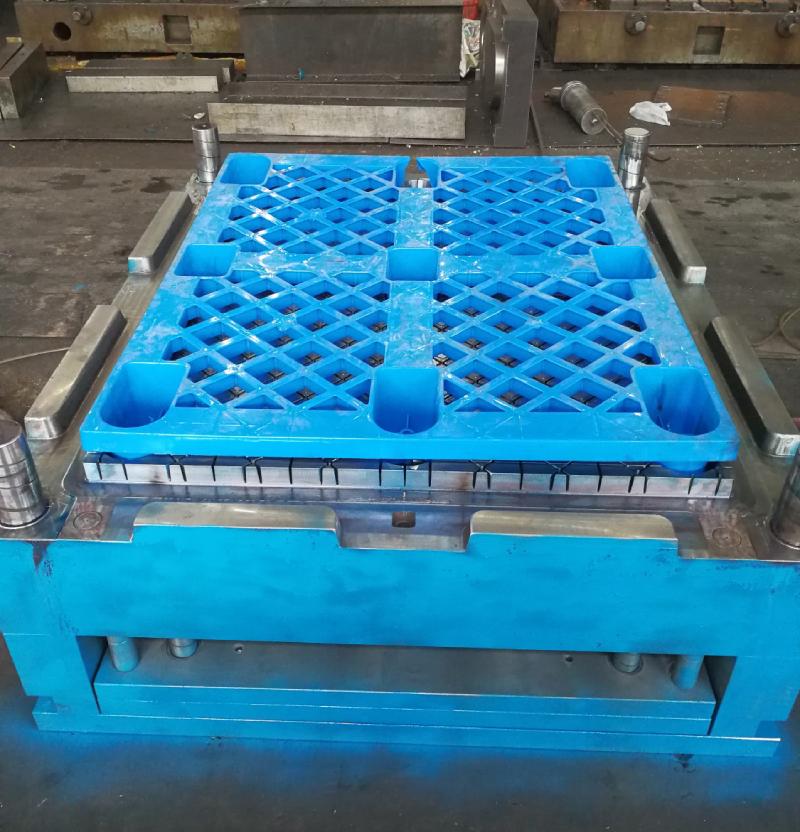

تزریق به قالب: پلاستیک مذاب با فشار زیاد به داخل قالب سرد تزریق میشود. قاب های پالت پلاستیکی، از قبل در ابعاد و اندازه و مدل مورد نظر طراحی شده و برای ساخت پالت پلاستیکی مورد استفاده قرار می گیرند.

سرد شدن و سخت شدن: پلاستیک در داخل قالب مورد نظر سرد شده و به شکل پالت سخت میشود.

خروج پالت از قالب: پس از مرحله شکل گرفتن، پالت از قالب خارج شده و پس از انجام مراحل تکمیلی آماده استفاده میشود.

مزایای پالت پلاستیکی تزریقی

ساخت پالت پلاستیکی به شیوه تزریق پلاستیک مزیت هایی را فراهم کرده که شامل موارد زیر می گردد:

مقاومت بالا در برابر رطوبت، مواد شیمیایی و خوردگی

وزن سبک و قابلیت حمل آسان

ابعاد و طراحیهای متنوع

قابلیت بازیافت

عمر طولانیتر نسبت به پالتهای چوبی

بهداشتی بودن

ایمنی بالاتر در انبارداری

کاربردهای پالت پلاستیکی تزریقی

پالتهای پلاستیکی تزریقی در صنایع مختلفی از جمله صنایع غذایی، دارویی، خودروسازی، الکترونیک و… کاربرد دارند. از جمله کاربردهای مهم این پالتها میتوان به موارد زیر اشاره کرد:

انبارداری: برای نگهداری و جابجایی کالاها در انبارها

حمل و نقل: برای حمل کالاها با استفاده از وسایل نقلیه

تولید: به عنوان زیرساخت در خطوط تولید

انواع پالت پلاستیکی تزریقی

پالتهای پلاستیکی تزریقی در انواع مختلفی تولید میشوند که از نظر ابعاد، ظرفیت باربری، نوع پلاستیک استفاده شده و طراحی متفاوت هستند. برخی از انواع رایج این پالتها عبارتند از:

پالت یک طرفه: یک سطح آن صاف و سطح دیگر دارای برجستگی برای قرارگیری شاخک های لیفتراک است.

پالت دو طرفه: هر دو سطح آن دارای برجستگی برای قرارگیری چنگال لیفتراک است.

پالت مشبک: دارای ساختاری مشبک است که باعث کاهش وزن و افزایش استحکام آن میشود.

مقایسه روش تولید پالت پلاستیکی تزریقی و بادی

همان طور که اشاره کردیم روش های تولید پالت پلاستیکی متفاوت است. در اینجا به مقایسه دو روش پر طرفدار این محصول یعنی روش تزریقی و روش بادی نیز می پردازیم.

انتخاب بین روش تولید پالت پلاستیکی تزریقی و بادی به عوامل مختلفی بستگی دارد که هر کدام مزایا و معایب خاص خود را دارند. البته برای انتخاب بهترین روش، باید نیازهای خاص خود را در نظر بگیرید.

روش تولید پالت پلاستیکی تزریقی

مزایا:

به دلیل استفاده از قالب، ابعاد و طراحی پالتها با دقت بالایی تولید میشود.

پالتهای تزریقی معمولاً دارای مقاومت مکانیکی بالاتری هستند.

امکان استفاده از انواع مختلف مواد پلاستیکی وجود دارد.

قابلیت اتصال قطعات کوچک به پالت، مانند گوشههای تقویتشده یا پایههای اضافی.

معایب:

هزینه ساخت قالب بالا است.

فرآیند تولید پالتهای تزریقی نسبت به روش بادی زمانبرتر است.

برای تولید پالتهای بسیار بزرگ، روش تزریق ممکن است محدودیتهایی داشته باشد.

روش تولید پالت پلاستیکی بادی

مزایا:

فرآیند تولید به روش بادی سریعتر است.

هزینه ساخت قالب کمتر از روش تزریق است.

امکان تولید پالت پلاستیکی با اشکال پیچیده و ابعاد بزرگ نیز مقدور است.

معمولاً از مواد اولیه ارزانتری نسبت به روش تزریق استفاده میشود.

معایب:

دقت کمتر در ابعاد: دقت ابعاد و طراحی پالتهای بادی نسبت به پالتهای تزریقی کمتر است.

مقاومت کمتر: معمولاً مقاومت مکانیکی پالتهای بادی کمتر از پالتهای تزریقی است.

محدودیت در ضخامت دیواره: ضخامت دیواره پالتهای بادی ممکن است محدود باشد.

چه زمانی از کدام روش استفاده کنیم؟

روش تزریقی:

برای پالتهایی که نیاز به دقت بالا در ابعاد، مقاومت مکانیکی بالا و قابلیت اتصال قطعات کوچک دارند و همچنین برای تولید انبوه پالتها با طراحی ثابت، استفاده از روش تزریقی بسیار کارآمد تر خواهد بود.

روش بادی:

برای پالتهایی که نیاز به سرعت تولید بالا، هزینه تولید پایین و انعطافپذیری در طراحی دارند و همچنین برای تولید پالتهایی با ابعاد بزرگ و اشکال پیچیده کاربرد دارند.

از عوامل دیگری که در تولید کالا با روش تزریق پلاستیک یا بادی، تاثیر گذار هستند می توان به این موارد اشاره نمود:

نوع کالاهای قابل حمل و نقل یا انبارداری

ابعاد و وزن کالاها

نوع تجهیزات جابجایی مانند لیفتراک یا جک پالت دستی، لیچتراک و…

شرایط محیطی مانند دما، رطوبت و مواد شیمیایی

هزینه قالب

به طور کلی باید گفت انتخاب بهترین روش تولید پالت پلاستیکی به عوامل مختلفی بستگی دارد و نیاز به بررسی دقیق شرایط و نیازهای هر پروژه است. بهتر است با کارشناسان تولید پالت پلاستیکی شرکت پارس پالت مشورت کنید تا بتوانید بهترین تصمیم را بگیرید.

2 دیدگاه. دیدگاه جدید بگذارید

از دستگاه تزریق پلاستیک چه برندی استفاده می کنید ؟ تمام ابعاد استاندارد پالت پلاستیکی را تولید می کنید ؟

با سلام

ابعاد پالت پلاستیکی 120 در 100، 120 در 80، 90 در 60، 100 در 70، 130 در 110 و.. نیز موجود می باشد.